- +7 (499) 444-04-01

- г. Москва, Дмитровское шоссе, дом 163Ак2

- info@ecolinerus.ru

Шлифовально полировальные станки

Costa WET - Влажная обработка металла

Cтанки на водной основе для удаления заусенцев, шлифования и полирования поверхности заготовок.

Рабочая ширина: 600 - 1100 - 1300 - 1600 - 2000 мм.

Влажная шлифовка

Под влажной шлифовкой мы понимаем такие операции, осуществляемые при помощи шлифовальных лент +щёток +других средств обработки поверхностей, в которых удаление промышленной пыли и отходов шлифования осуществляется потоком СОЖ. СОЖ сначала попадает в бак, расположенный непосредственно под столом подачи, а оттуда в фильтровальную установку, где происходит очистка жидкости от отходов шлифования. Затем очищенная СОЖ снова поступает в систему охлаждения станка. С задней стороны станок оснащён комплектом прижимных обрезиненных валиков с системой обдува горячим воздухом для предварительной сушки обрабатываемых заготовок. Большим преимуществом систем влажной шлифовки является возможность интенсивного использования шлифовальных лент для удаления больших заусенцев и ее большой срок службы (по сравнению с сухим шлифованием); подаваемая СОЖ позволяет постоянно охлаждать и очищать абразивные средства, и, самое главное, поверхность заготовок с соблюдением допуска по толщине и плоскости поверхности. Отходы шлифования удаляются потоком СОЖ и фильтруются в фильтровальной установке.

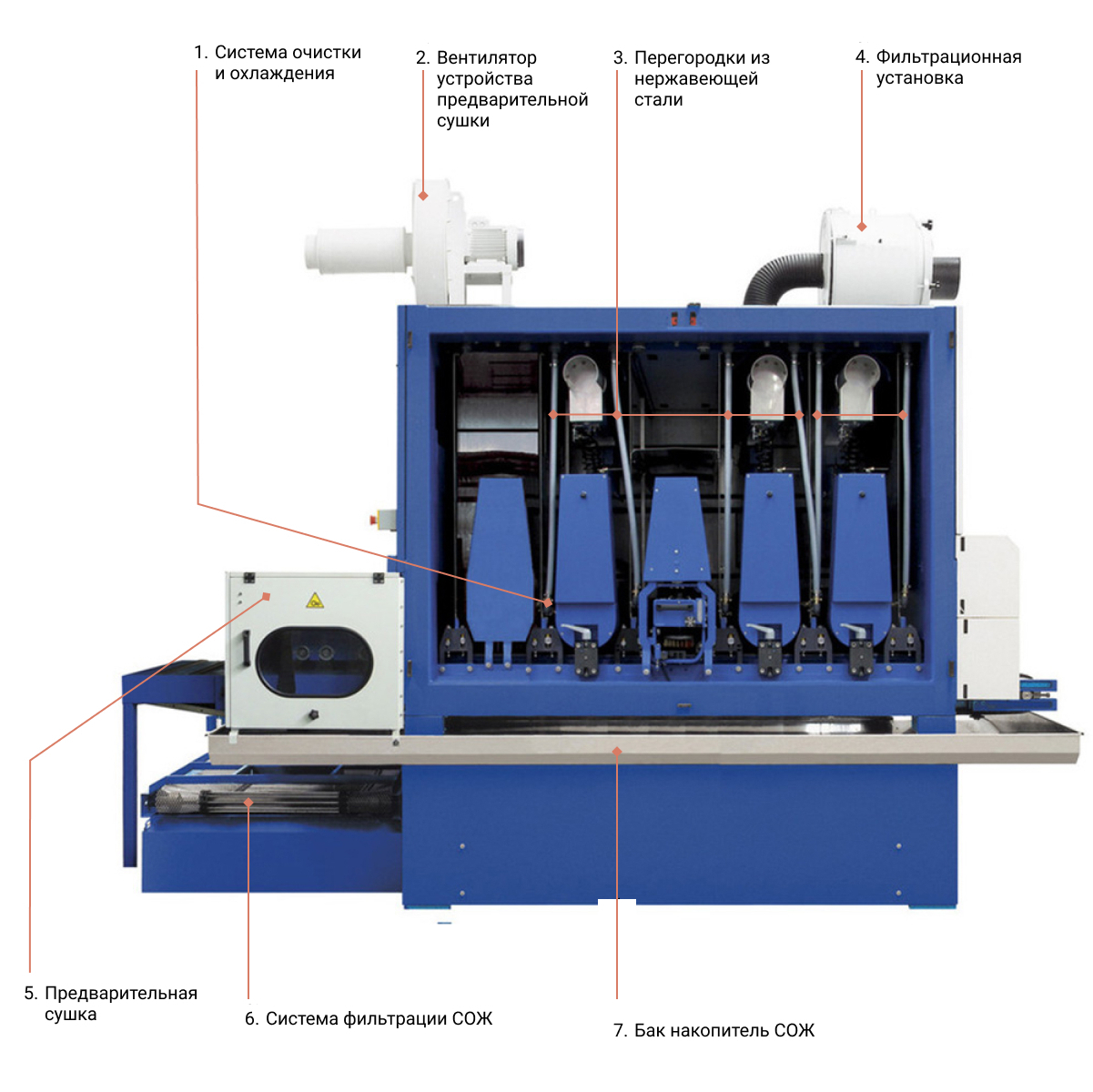

Общие характеристики оборудования Costa Wet для влажной шлифовки и полировки

- Система очистки/охлаждения состоит из комплекта форсунок для подачи СОЖ в рабочие узлы. Трубопровод системы охлаждения/очистки выполнен из нержавеющей стали со специальными сопловыми насадками, формирующими струю; трубопровод легко разбирается для проведения ремонта и техобслуживания.

- Вентилятор устройства предварительной сушки.

- Внутренние перегородки из нержавеющей стали, расположенные между рабочими узлами, легко снимаются для проведения ремонта и технического обслуживания.

- Фильтровальная установка, расположенная в верхней части станка, предназначена для поглощения паров, образующихся в процессе производства, а также для восстановления и очистки СОЖ.

- Предварительная сушка обрабатываемых заготовок расположена на выходе ленточного транспортёра.

- Система фильтрации СОЖ. Расположена с задней стороны станка и предназначена для очистки СОЖ, поступающей из главного бака, расположенного под столом подачи. Она оборудована устройством автоматической подачи фильтрующей ткани и системой автоматической загрузки отходов в отдельный коллектор.

- Бак из нержавеющей стали расположен под верхней рамой и столом подачи во избежание утечки СОЖ.

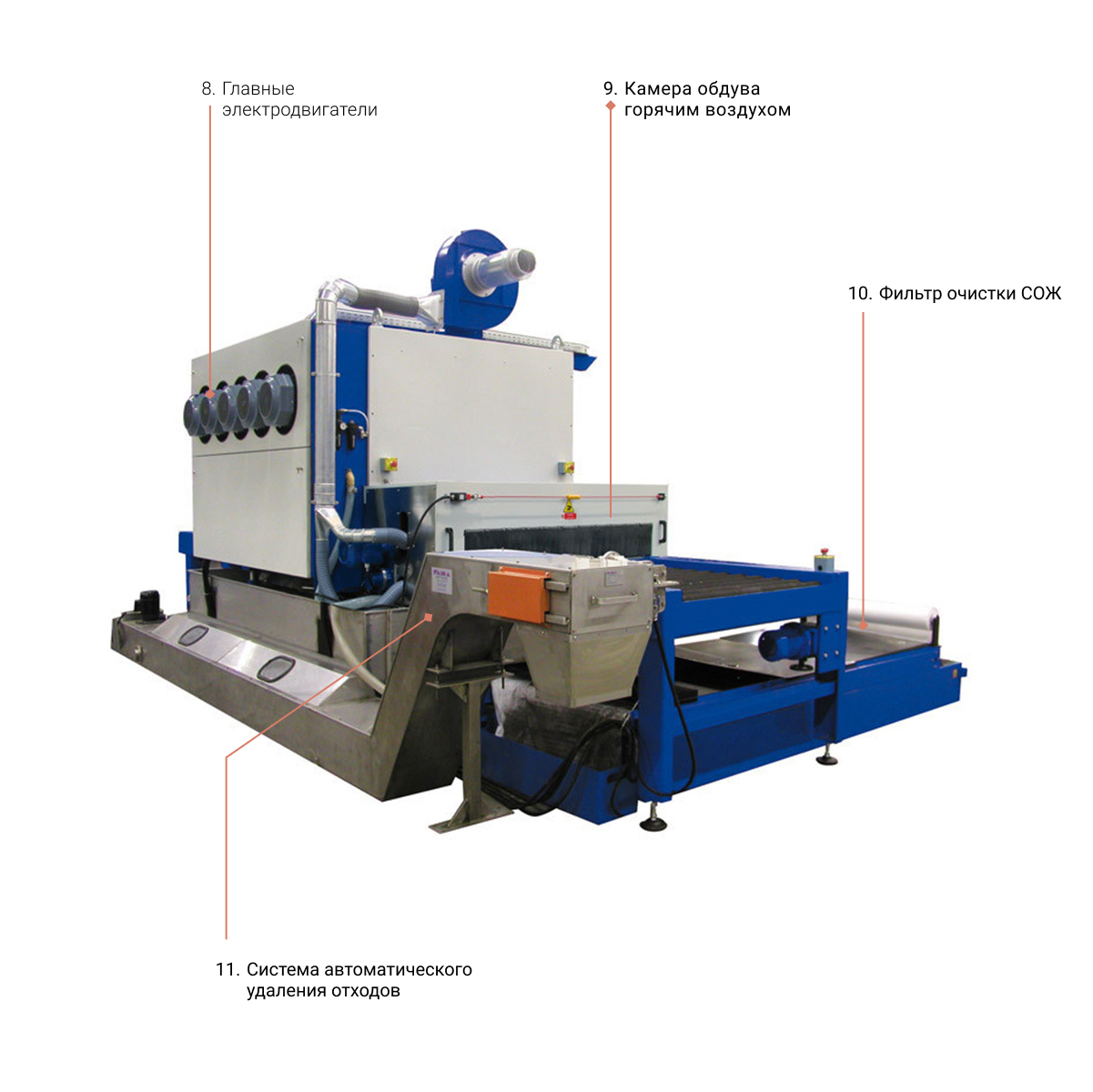

- Главные электродвигатели рабочих узлов установлены выше уровня подачи СОЖ для обеспечения более высокой степени защиты.

- Камера обдува оснащена комплектом прижимных обрезиненных валиков с системой обдува горячим воздухом (сверху и снизу) для удаления остатков СОЖ с поверхности заготовок.

- Фильтр для очищения СОЖ от металлической стружки.

- Система автоматического удаления металлических отходов непосредственно из главного коллектора системы технологического восстановления СОЖ в отдельный контейнер (поставляется по дополнительному заказу). Данная система рекомендуется при работе с большой нагрузкой при большом отходе металла; отделение твёрдых компонентов металлических отходов от СОЖ происходит до попадания в систему фильтрации с бумажными фильтрами. Комбинация данных устройств позволяет содержать станок в чистоте и избегать засорения рабочих узлов.

Оставить заявку для подбора оборудования или позвонить по номеру телефона +7(499)444-04-01

Консультация специалиста

NDC Soluções | Equipamento de rebarbação e polimento por processo húmido Costa Levigatrici

Обработка видео...

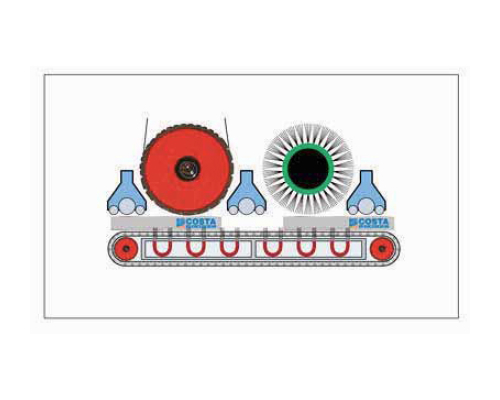

Обрабатывающие цилиндрические модули в шлифовально полировальном станке

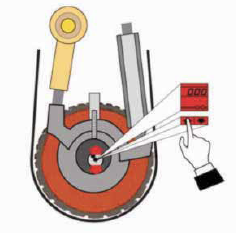

- C250 Данная модель оборудована цилиндром диаметром ø 250 мм. Цилиндр с покрытием из резины специального назначения, маслоупорный и термоустойчивый или, в качестве альтернативы, из стали с винтовыми канавками особого типа предназначенными для охлаждения.

- Y250 Сверхмощный рабочий узел для работы с очень большой нагрузкой. Контактный цилиндр диаметром ø 250 мм и натяжной ролик для обеспечения высокой скорости. Специальные подшипники, заполненные смазкой на весь срок службы, оборудованы специальным лабиринтным уплотнением для обеспечения высокой скорости.

Электронная настройка зернистоти абразива. Система регулирования глубины хода ползуна цилиндра с точностью позиционирования 0,01 в зависимости от зернистости шлифовальной ленты и количества отводимого материала. Считывание показаний и задание позиционирования с точностью 0,01 на панели управления. Режим готовности пневматической системы.

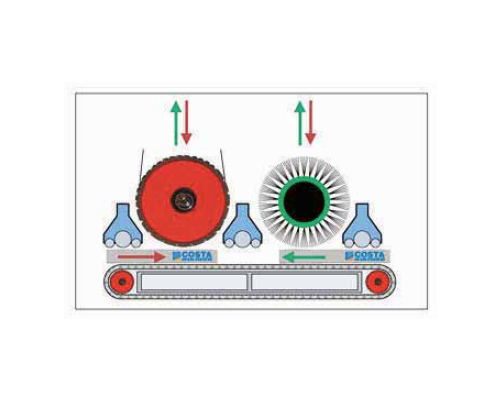

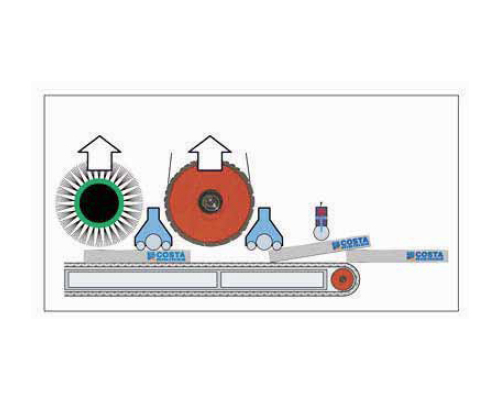

Многофункциональный модуль с вертикальными шлифовальными щётками.

Данное устройство состоит из серии стандартных вертикальных шлифовальных щёток, вращающихся с высокой скоростью (инверторная система управления) и совершающих колебательные движения с регулируемой частотой. Прижимные валы, расположенные рядом с устройством XVS, гарантируют одинаково высокое качество и эффективностьобработки даже маленьких заготовок. Устройство используется для многопроходной обработки боковой и торцевой поверхности заготовки, как для удаления заусенцев, очистки окалины с торцов заготовки, так и скругления кромки.

Щёточные шлифовальные модули

.

Специальные стальные щёточные модули, а также щёточные модули Scotch-brite™ применяются для удаления как краевых заусенцев, так и продольной волнистости тонколистового металла (в зависимости от зернистости и степени износа). Расположенные внутри рамы станка, щёточные шлифовальные модули ø 250 мм управляются колебательным приводом от мощных электродвигателей. Механизированное регулирование высоты шлифовальных модулей с электронным контролем высоты и считыванием показаний с точностью позиционирования 0,01 на панели управления. Щёточные шлифовальные модули с высокочастотным колебательным приводом используются для удаления краевых заусенцев на заготовках любой формы и для обеспечения более высокого качества чистовой обработки.

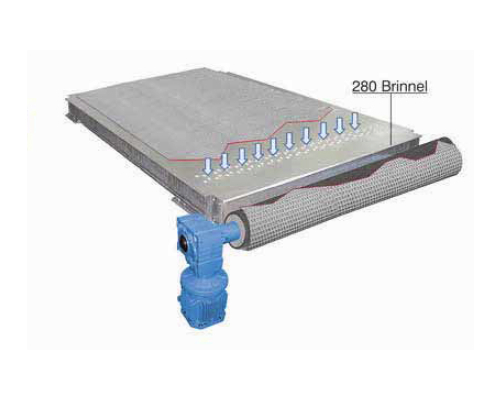

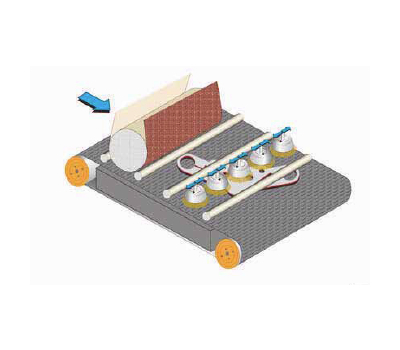

Система подачи использованием резиновой конвейерной ленты

Подача заготовок осуществляется конвейерной лентой повышенной эксплуатационной надёжности из армированного каучука. Цилиндр тягового привода большого диаметра с каучуковым покрытием приводится в движение моторвариатором соответствующего размера в соответствии с техническими характеристиками станка; инверторная система управления.

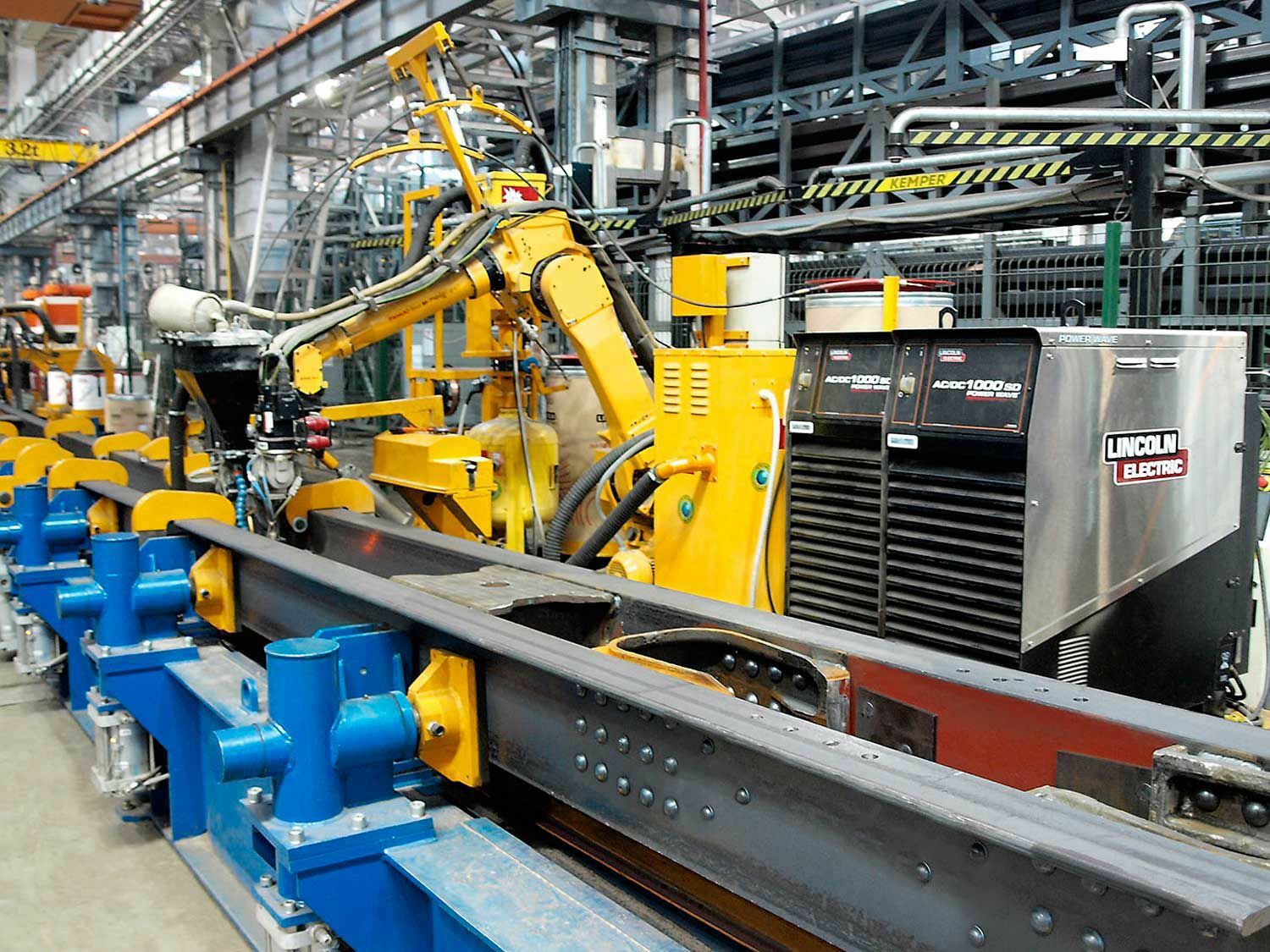

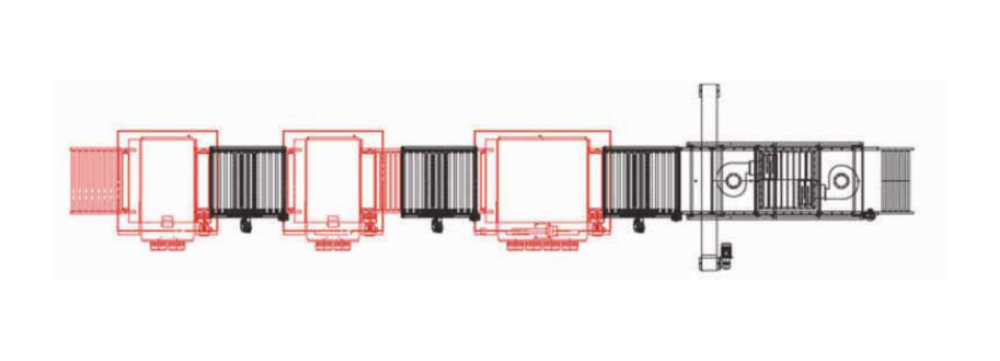

Автоматическая станочная линия влажной шлифовки и полировки

Линия состоящая из трёх станков Costa влажной шлифовки WSP, предназначенная для шлифования деталей автомобилестроения. Линия оснащена тремя устройствами для обмывания заготовок после обработки на каждом станке. Удаление отходов происходит в наклонном коллекторе, откуда отходы поступают в ленточный ковшовый элеватор, где происходит отделение от СОЖ. Удаление отходов (стружки) осуществляется автоматически непосредственно перед устройством обдува заготовок горячим воздухом с последующим поступлением СОЖ в централизованную систему фильтрации. Наконец, заготовка попадает в канальную сушильную печь для досушивания.

Полировальные станки для плоских прутков и труб

4-ёх модульные полировальные машины шириной 600 мм для плит, прутков и труб квадратного сечения; контролируется при помощи PLC Vision установленном в отдельном шкафе управления.

Вам будет интересно: